隨著工廠自動化程度的大幅度提高,人工操作在減少,長周期的復雜操作變得簡化,許多引起危險事故的因素被自動排除,事故的發生率在降低,這樣,操作人員親身體驗非正常狀態和事故的機會也在極度地減少,危機應對能力較弱;另外,工廠的編制盡量精簡,甚至一人多崗,對操作人員的素質要求更高,由于不正常操作或者誤操作而引起的停車或事故變得更多。

研究表明,生產安全事故與人為因素相關的占到88%。

在這種背景下,尋找高效且有效的培訓方法則被提到了前所未有的高度。采用什么樣的培訓方法呢?是個關鍵。

傳統的操作員現場培訓方法存在著種種弊端——不僅危險性大,靈活性差,占用時間多,進度慢,效果不夠理想,而且培訓開支很大。

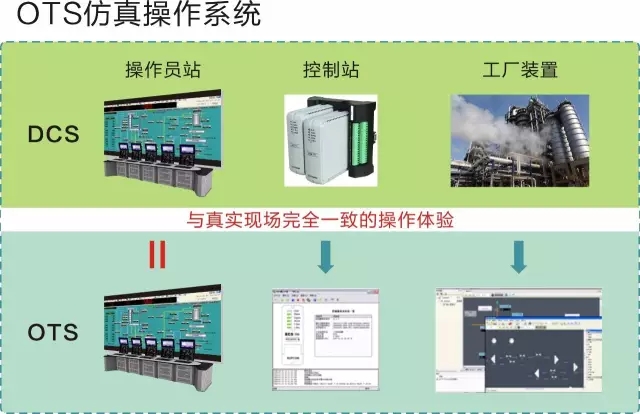

目前,基于計算機的模仿工廠操作實際的仿真培訓系統(Operator Training Simulator,OTS)成為必然的發展趨勢。

工廠生產過程中,最讓用戶掛心的當屬生產工藝裝置。一旦裝置出現問題,產品質量下降,整條生產線出現脫節,甚至停工的情況,將造成巨大的經濟損失。因此開車前裝置的調試工作成為重中之重。

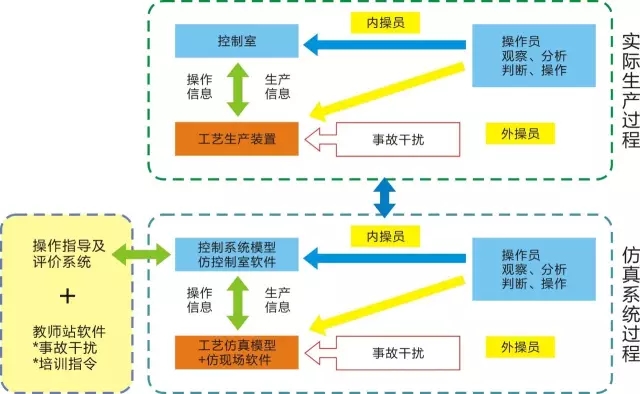

相較于傳統的OTS系統的仿真培訓功能適用于現場完成詳細設計后操作人員的培訓、演練和指導,而OTS系統的設計驗證及優化功能可實現仿真現場進行模擬、測試、驗證、控制策略優化并指導后期的實際生產。

仿真驗證過程中可根據實際生產需求隨時做出調試、更換,減少現場驗證時間,打破了“一旦開車難以回頭”的僵局。

使用OTS仿真系統的驗證系統對裝置開車方案論證、事故分析、工藝及自控設計方案的可行性、可用性分析與優化有著重要意義。

在2016年中控中標的新能能源有限公司20萬噸/年穩定輕烴項目中,中控OTS系統除了實現裝置開車、停車、負荷調整及事故處理的操作員仿真操作培訓功能之外,更重點運用于大型氣流床干粉煤加氫氣化爐和大型流化床催化氣化爐全流程工藝技術的模擬驗證與控制策略優化。

該項目應用的OTS系統在穩態過程模擬的基礎上實現全面的動態過程模擬,利用該OTS系統為一套可以幫助工程師研究探索工藝過程、進行工況研究、發現工藝瓶頸、尋找最佳操作程序、進行故障分析和控制策略研究的工具,同時也可作為幫助工廠操作人員積累操作經驗、熟悉工藝、提高操作技能的培訓工具。

該項目中生產工藝裝置由用戶自主開發并實現設計優化,具有工藝技術復雜、流程長、生產裝置多、控制范圍廣、控制要求高等特點,中控憑借自身在煤氣化方面的項目積累經驗,積極協助用戶在OTS驗證系統中進行相關工作的指導并進行驗證,將對之后的實際生產情況具有直接示范作用。